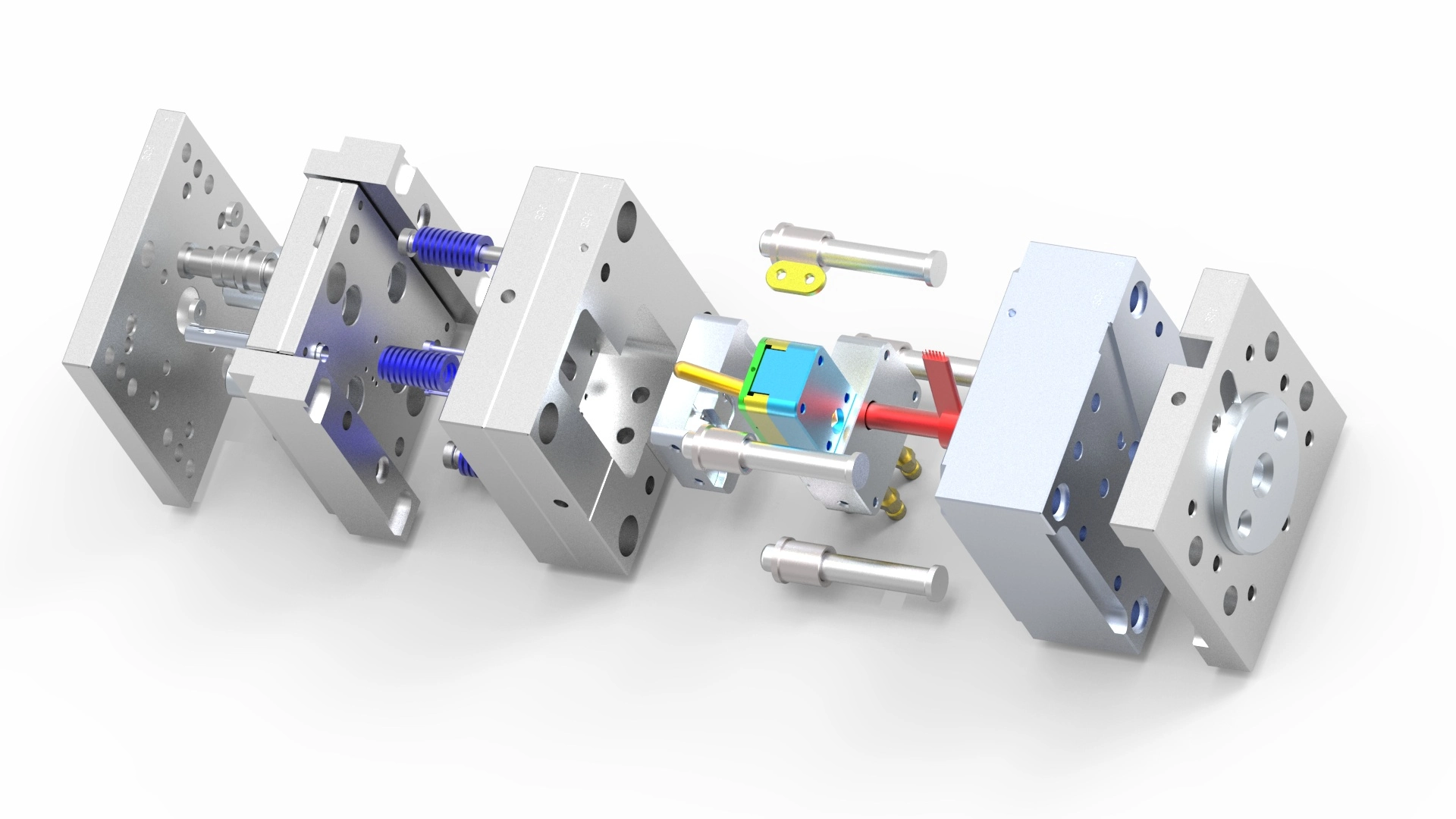

注塑模具的设计是一个直接影响产品质量、生产效率和成本效益的关键过程。作为专业的注塑模具制造商,万家达将工程专业知识与实践经验相结合,提供满足客户精确要求的模具。以下是设计有效注塑模具的分步指南:

产品分析和要求

了解部件设计: 查看塑料零件的 3D CAD 模型,找出重要特征(如壁厚、凹槽、肋和凸台)。

材料选择: 根据零件功能、强度和环境用途选择合适的塑料树脂(如 ABS、PP、PC)。

表面光洁度和公差: 确定表面纹理(如光泽、粗糙)和尺寸公差,使最终产品符合规格要求。

确定模具类型和结构

模具类型: 决定使用两板模具(较简单)还是三板注塑模具(有多个浇口的复杂零件)。

空腔布局: 根据产量和零件几何形状优化型腔数量。多腔模具可提高效率,但需要精确的平衡。

分界线 (PL): 设计分模线时要尽量减少飞边,确保顺利顶出。PL 的位置取决于零件的几何形状和美观要求。

闸门和流道系统设计

闸门类型: 选择最佳浇口(如边缘浇口、海底浇口、热流道),以控制材料流动并尽量减少可见痕迹。

跑道布局: 设计平衡的流道,确保所有空腔的均匀填充。冷流道具有成本效益,而热流道可减少浪费和周期时间。

冷却系统设计

冷却通道: 有策略地将冷却通道放置在靠近高热区域的地方,以确保冷却均匀,防止翘曲或下沉痕迹。

材料兼容性: 在高磨损区使用耐腐蚀材料(如铍铜)制作刀片。

弹射系统设计

顶针/刀片: 确定顶出装置的位置,以避免工件变形并确保顺利脱模。

起草角度: 在垂直墙壁上加装通风角(1-3°),以方便弹射。

通风和表面处理

通风口 增加微型通风口(深度为 0.02-0.04 毫米),以防止出现空气陷阱和燃烧缺陷。

纹理和抛光: 进行表面处理(如电火花加工、抛光),以满足美学或功能需求。

模具材料选择

选择耐用材料,如用于大批量生产的硬化钢(如 P20、H13)或用于原型的铝。

原型设计和测试

试验(T0): 用短枪测试模具,以验证填充、冷却和顶出效果。

调整: 根据试验结果优化闸门尺寸、冷却率或通风量。

为什么选择万家达定制注塑模具?

在万佳达,我们专门提供高性能、高性价比的模具,以满足您的独特需求。我们的优势包括

- 专长: 在消费品、玩具和包装等行业的注塑模具设计方面拥有 20 多年的经验。

- 先进技术: 最先进的数控加工、电火花加工和 CMM 检测技术可实现微米级精度。

- 快速原型制作: 利用快速周转的原型模具,加快产品上市时间。

- 成本优化: 设计使用寿命长(循环次数超过 500k)的模具,同时最大限度地减少材料浪费和循环时间。

- 端到端支持: 从 DFM 分析到模具后服务,我们都能确保无缝生产。

与万家达合作,将您的塑料零件概念转化为高质量的批量生产现实。现在就联系我们,讨论您的项目!

联系方式 万家达

请随时联系我们wanjiada@gdboost.com

请随时联系我们中国广东省揭阳空港经济区东四西路西侧