La conception d'un moule d'injection plastique est un processus critique qui a un impact direct sur la qualité du produit, l'efficacité de la production et la rentabilité. En tant que fabricant professionnel de moules pour l'injection de plastique, Wanjiada associe son expertise en ingénierie à son expérience pratique pour fournir des moules qui répondent aux exigences précises des clients. Vous trouverez ci-dessous un guide étape par étape pour la conception d'un moule d'injection plastique efficace :

Analyse du produit et exigences

Comprendre la conception de la pièce : Examinez le modèle CAO 3D de la pièce en plastique et identifiez les caractéristiques significatives (par exemple, l'épaisseur de la paroi, les contre-dépouilles, les nervures et les bossages).

Choix des matériaux : Choisir la bonne résine plastique (ABS, PP, PC, par exemple) en fonction de la fonction de la pièce, de sa résistance et de son utilisation dans l'environnement.

Finition de la surface et tolérances : Définir la texture de la surface (par exemple, brillante ou rugueuse) et les tolérances dimensionnelles pour que le produit final réponde aux spécifications.

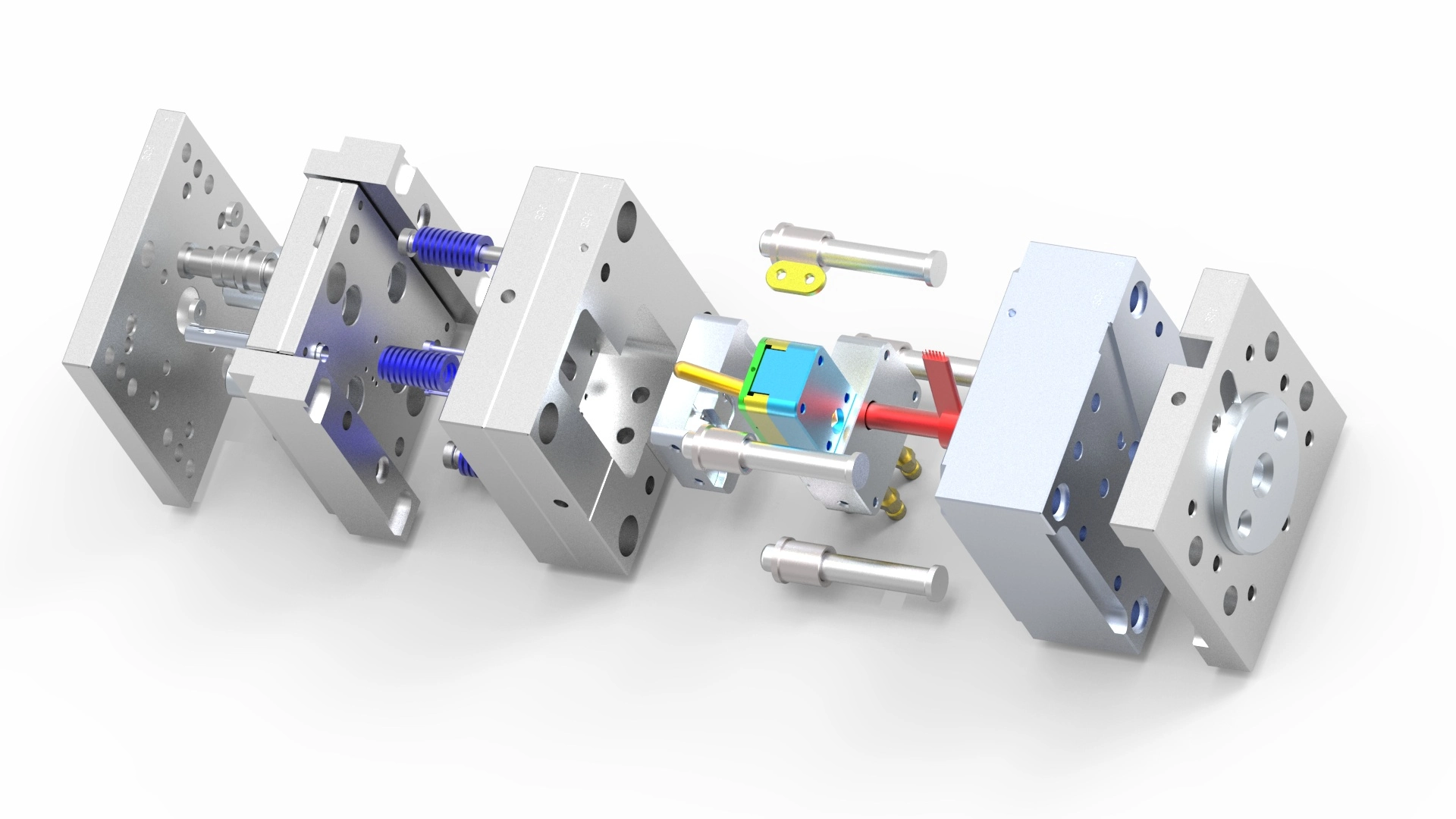

Déterminer le type et la structure du moule

Type de moule : Choisissez entre un moule à deux plaques (plus simple) et un moule d'injection plastique à trois plaques (pour les pièces complexes comportant plusieurs portes).

Disposition de la cavité : Optimisez le nombre de cavités en fonction du volume de production et de la géométrie des pièces. Les moules multi-empreintes augmentent l'efficacité mais nécessitent un équilibrage précis.

Ligne de séparation (PL) : Concevoir le plan de joint pour minimiser les bavures et assurer une éjection en douceur. L'emplacement du PL dépend de la géométrie de la pièce et des exigences esthétiques.

Conception de systèmes de portes et de glissières

Type de porte : Sélectionner la porte optimale (par exemple, porte de bord, porte sous-marine, canal chaud) pour contrôler le flux de matériau et minimiser les marques visibles.

Disposition des coureurs : Concevoir des canaux équilibrés pour assurer un remplissage uniforme de toutes les cavités. Les canaux froids sont rentables, tandis que les canaux chauds réduisent les déchets et la durée du cycle.

Conception du système de refroidissement

Canaux de refroidissement : Placer stratégiquement les canaux de refroidissement près des zones de haute température pour assurer un refroidissement uniforme et éviter les déformations ou les marques d'enfoncement.

Compatibilité des matériaux : Utiliser des matériaux résistants à la corrosion (par exemple, le cuivre au béryllium) pour les inserts dans les zones à forte usure.

Conception du système d'éjection

Pointes/lames d'éjection : Positionner les éjecteurs de manière à éviter la déformation des pièces et à assurer une libération en douceur.

Angles d'ébauche : Incorporer des angles de dépouille (1-3°) sur les parois verticales pour faciliter l'éjection.

Ventilation et finition de surface

Ventilateurs : Ajouter des micro-aérations (0,02-0,04 mm de profondeur) pour éviter les pièges à air et les défauts de combustion.

Texture et polissage : Appliquer des finitions de surface (par exemple, EDM, polissage) pour répondre à des besoins esthétiques ou fonctionnels.

Sélection des matériaux de moulage

Choisissez des matériaux durables comme l'acier trempé (par exemple, P20, H13) pour la production en grande série ou l'aluminium pour les prototypes.

Prototypage et essais

Essai (T0) : Tester le moule avec des tirs courts pour valider le remplissage, le refroidissement et l'éjection.

Ajustements : Optimiser la taille des vannes, les taux de refroidissement ou la ventilation en fonction des résultats des essais.

Pourquoi choisir Wanjiada pour des moules d'injection plastique personnalisés ?

Chez Wanjiada, nous sommes spécialisés dans la fourniture de moules performants et rentables, adaptés à vos besoins uniques. Nos avantages sont les suivants

- Expertise : Plus de 20 ans d'expérience dans la conception de moules d'injection plastique pour des industries telles que les biens de consommation, les jouets et l'industrie de l'emballage.

- Technologie avancée : Usinage CNC de pointe, électroérosion et inspection CMM pour une précision de l'ordre du micron.

- Prototypage rapide : Accélérer la mise sur le marché grâce à des moules prototypes à rotation rapide.

- Optimisation des coûts : Concevoir des moules pour la longévité (500k+ cycles) tout en minimisant le gaspillage de matériaux et le temps de cycle.

- Soutien de bout en bout : De l'analyse DFM aux services post-moulage, nous assurons une production sans faille.

Associez-vous à Wanjiada pour transformer vos concepts de pièces en plastique en réalités de haute qualité et produites en série. Contactez-nous dès aujourd'hui pour discuter de votre projet !

Contact Wanjiada

N'hésitez pas à nous appelerwanjiada@gdboost.com

N'hésitez pas à nous contacterWest Of The Dongsizhi Road, Jieyang Airport Economic Zone, Guangdong Province, China